Ketuhar pengeringan peredaran udara panas ialah ketuhar pengeringan makmal termaju, ia menggunakan kipas emparan untuk memaksa udara melalui ruang, dan mencipta aliran udara yang lebih kuat untuk mempercepatkan masa pengeringan, sambil mengekalkan suhu seragam. Ketuhar ini sangat cekap tenaga, kerana udara sentiasa diedarkan dan dipanaskan semula, mengurangkan jumlah tenaga yang diperlukan untuk mengekalkan suhu malar.

Model: TG-9053A

Kapasiti: 50L

Dimensi Dalaman: 420*350*350 mm

Dimensi luaran: 700*530*515 mm

Penerangan

Ketuhar pengeringan peredaran udara panas menggunakan aliran udara yang dipanaskan untuk membakar produk dengan cekap dan seragam. Ketuhar biasanya terdiri daripada elemen pemanas, sistem kawalan suhu dan kipas yang mengedarkan udara panas ke seluruh ruang. Kipas membantu mengagihkan haba secara sama rata, memastikan produk menerima jumlah haba yang sama.

Spesifikasi

|

Model |

TG-9023A |

TG-9030A |

TG-9053A |

TG-9070A |

TG-9123A |

TG-9140A |

TG-9203A |

TG-9240A |

|

Kapasiti |

25L |

35L |

50L |

80L |

105L |

135L |

200L |

225L |

|

Dalaman Malap. (W*D*H)mm |

300*300*270 |

340*325*325 |

420*350*350 |

450*400*450 |

550*350*550 |

550*450*550 |

600*550*600 |

600*500*750 |

|

Luaran Malap. (W*D*H)mm |

585*480*440 |

625*510*495 |

700*530*515 |

735*585*620 |

835*530*725 |

835*630*730 |

885*730*795 |

890*685*930 |

|

Kadar suhu |

RT+10°C ~ 200°C |

|||||||

|

Turun Naik Suhu |

± 1.0°C |

|||||||

|

Resolusi Suhu |

0.1°C |

|||||||

|

Keseragaman Suhu |

±2.5% (titik ujian@100°C) |

|||||||

|

rak |

2PCS |

|||||||

|

Masa |

0~ 9999 min |

|||||||

|

Bekalan Kuasa |

AC220V 50HZ |

|||||||

|

Suhu ambien |

+5°C~ 40°C |

|||||||

Ciri

• Kawalan suhu seragam

• Memanaskan dan mengeringkan sampel dengan cepat, mampu memanaskan sampel sehingga 200°C

• Ketuhar dalam sus#304 keluli tahan karat dan ketuhar luar plat keluli bersalut serbuk, kalis kakisan

• Penggunaan tenaga yang rendah, penjimatan kos

• Pengawal paparan digtal PID membawakan anda kawalan suhu yang tepat dan boleh dipercayai

Struktur

Ketuhar pengeringan peredaran udara panas biasanya terdiri daripada komponen berikut:

• Ketuhar Dalaman: Diperbuat daripada keluli tahan karat SUS#304

• Penebat: Diperbuat daripada bulu kaca halus, untuk meminimumkan kehilangan haba daripada ketuhar ke persekitaran.

• Elemen Pemanas: Menghasilkan haba di dalam ketuhar.

• Kipas Edaran: Mengedarkan udara panas di dalam ketuhar.

• Saluran Udara: Saluran udara disepadukan dengan kipas, ini memastikan udara panas mengalir melalui ketuhar secara berterusan.

• Penderia Suhu: Mengukur suhu dalam ketuhar.

• Sistem Kawalan: Mengawal suhu dan masa proses pengeringan.

Dalam operasi, elemen pemanas memanaskan udara, udara kemudiannya diedarkan oleh kipas melalui saluran udara ke dalam ruang ketuhar, dan akhirnya keluar melalui ekzos. Keseluruhan proses ini memastikan pemanasan seragam dan pengeringan bahan.

Permohonan

Ketuhar pengeringan peredaran udara panas biasanya digunakan dalam industri pembuatan elektronik, untuk mengeluarkan lembapan daripada komponen elektronik dan memulihkan jangka hayatnya.

Berikut ialah beberapa contoh cara pengeringan ketuhar digunakan dalam pembuatan elektronik:

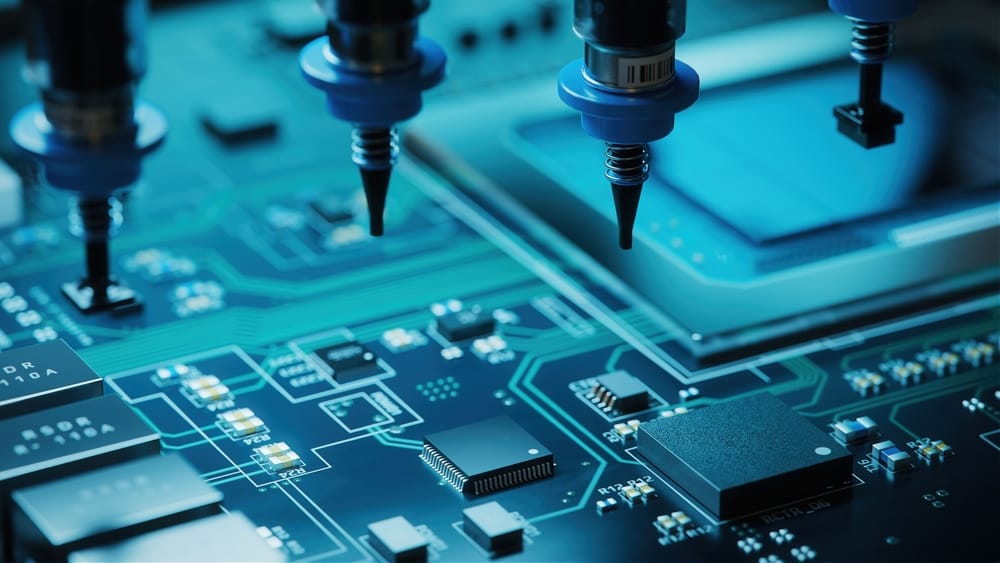

Teknologi Pelekap Permukaan (SMT): Semasa proses SMT, komponen elektronik dipasang pada PCB (papan litar bercetak) menggunakan mesin pilih dan letak. Selepas komponen diletakkan, papan melalui ketuhar aliran semula di mana pes pateri dicairkan untuk menyambungkan komponen ke papan. Memandangkan komponen dan papan boleh menyerap lembapan semasa proses, ketuhar pengeringan digunakan untuk mengeluarkan sebarang lembapan berlebihan dan mengelakkan potensi kegagalan akibat penembusan lembapan.

Pematerian Gelombang: Pematerian gelombang melibatkan melepasi bahagian bawah PCB ke atas kumpulan pateri cair, yang mewujudkan sambungan pepejal antara PCB dan komponen elektronik. Sebelum pematerian gelombang, PCB dibasuh dengan fluks larut air untuk menghilangkan sebarang pengoksidaan dari papan. PCB kemudiannya disalurkan melalui ketuhar pengeringan untuk mengeluarkan sebarang lembapan yang tinggal sebelum pematerian gelombang supaya pengoksidaan tidak bertukar menjadi bahan cemar semasa proses pematerian.

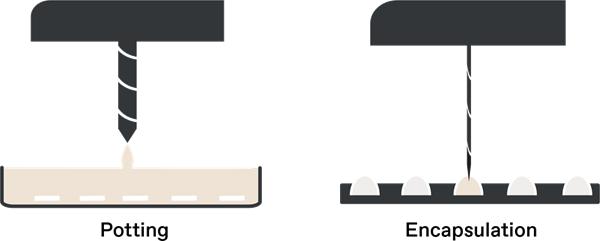

Pot dan Enkapsulasi: Untuk melindungi peranti elektronik daripada lembapan, adalah amalan biasa untuk menyalut peranti dengan bahan pasu atau enkapsulasi yang kalis air. Bahan-bahan ini biasanya mengandungi proses pengawetan yang memerlukan penaik suhu tinggi untuk memastikan pengawetan bahan yang lengkap. Ini melibatkan meletakkan peranti di dalam ketuhar pengeringan untuk menyembuhkan bahan pasu atau enkapsulasi.

Aplikasi Tampal Pateri: Tampal pateri biasanya digunakan untuk memasang komponen elektronik pada PCB sebelum pematerian aliran semula. Pes diperbuat daripada zarah logam dan fluks yang dicampurkan ke dalam bentuk pes. Memandangkan pes pateri menyerap lembapan, adalah penting untuk mengeringkan pes sebelum digunakan. Ketuhar pembakar digunakan untuk mengeluarkan sebarang lembapan daripada pes pateri untuk memastikan ia melekat dengan betul dan tidak menyebabkan sambungan pateri lemah.

Ketuhar pengeringan peredaran udara panas adalah penting dalam pembuatan elektronik moden. Ketuhar ini membantu mengelakkan potensi kegagalan elektronik dengan mengeluarkan lembapan daripada pelbagai peringkat proses pembuatan.

Membakar komponen elektronik dalam ketuhar pengeringan

Ketuhar pengeringan peredaran udara panas berfungsi melalui pemanasan untuk menghilangkan lembapan dari bahagian elektronik. Ketuhar menyediakan persekitaran suhu terkawal, ini boleh diatur mengikut keperluan. Ketuhar beroperasi pada pelbagai julat suhu daripada 50°C hingga 150°C.

Proses membakar mengambil masa beberapa jam, dan pada masa ini, komponen elektronik terdedah kepada persekitaran terkawal. Ini membolehkan lembapan yang diserap oleh komponen menguap, tetapi masih tidak merosakkan komponen.

Selepas proses penaik selesai, bahagian elektronik harus sejuk perlahan-lahan untuk mengelakkan kejutan haba. Komponen yang dibakar kemudian dimeterai dalam pembungkusan bebas lembapan untuk mengelakkan penyerapan lembapan lagi.

Secara keseluruhannya, ketuhar pengeringan peredaran udara panas ialah pilihan yang optimum untuk memulihkan hayat lantai komponen elektronik anda dan meningkatkan kecekapan pengeluaran anda.